|

TRRS用 TYP-Ⅲスイングアーム TYP-1から2年が経過し軽量 とショートホイルベース 化による優位性を存分に味わい、さらに欲を出して 軽量化を大きく進めたTYP-Ⅲを作ってみました。 A7N01アルミ合金の中でも、さらに強度を高めた 三菱アルミ社製 社内口承MR777 23X23肉厚2mm の角パイプを2段重ねで日の字断面をサイドメンバー に使用、クロスメンバーにはMR777の30X60横3mm 天地4ミリ厚でねじれに強くしてみた。チエン調整には スネイルカムタイプに、シャフト&ナットはA7075の 削り出し品、アルマイト処理。 |

|

感想 TYP-1でも十分な軽さを感じていたんですが、チエン 調整方法を変更したことで中心から遠い部分が軽く なっているおかげで、リヤホップ ジャックナイフなど リヤホイルのコントロールが更に向上。 今のところデメリットは感じません。 ちなみにTYP-Ⅱも製作していますが、すでに ユーザーさんの手に渡り まだ感想を聞いていません。 |

|

● 長年使用した他社製のアルミサイドスタンド 数か所に曲がりとピポット部の摩耗により、大きく 傾き今にも転倒しそうなまでに傾いてしまったバイク |

|

●KO製サイドスタンド 同じアルミ製をうたった製品なのに、使い込むと 大きな違いが発生! 現在は販売していません。 アルミだったらどれも同じとは限りません。 |

|

●2023年5月 TRRS用スイングアーム完成までの経緯! 純正もアルミなのになんでわざわざ? と思われるかもしれませんが、純正は、アルミ鋳物 。 TRRSは、完成度の高い最高のバイク、溶接構造のスイングアームにしたらもっと良くなるんじゃね? という、欲張りが、今回の企画の始まりです。 2023もてぎの世界選手権を見て感じられた方も多いと思いますが 世界との大きな差、それは、ヨーロッパ人により開発されたバイクで乗る難しさ 手足の短い日本人が乗ると、リヤがグリップしてくれません、体重を後ろにかけられないからです 外国選手のように、ダニエル(フロントを吊った状態)を維持できません、ヨーロッパの草大会の 動画を見ていると、雑魚ライダー(失礼)と思われる選手でも簡単にフロントを吊ってます そんなこともあり、試してみたかった事を形にしてみました。 |

|

|

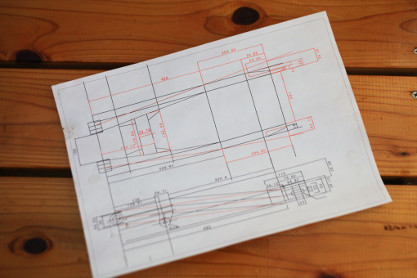

●純正を採寸した後 CADを使って使う素材に 合わせて図面作成。 今回の最大の問題は、サイドメンバーの タテ曲げが入ることです。横曲げもありますので、 かなり慎重に進めます。 CADソフトは、フリーの物を試して、もっとも適 したもの |

|

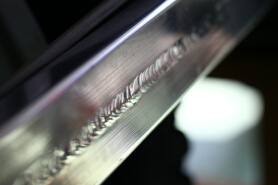

● 削り出したエンド部分とサイドメンバーを溶接 いよいよタテ曲げに入りますが、綺麗に曲げる ために定番の砂を詰めます、使用する砂は、 色々試した結果,桜島の火山灰を、KOで硫黄抜き 、火山灰は採取した場所で細かさが違うので、 数か所のポイントで採ったものを試し、結果が 良かったものを採用。 砂詰めは、空洞を作らないことが肝心 そのためにオリジナルの治具を使うんですが、 お見せできないのが残念 スイングアーム作りは、㊙が多いです。(笑) |

|

●タテ曲げ加工中 KOレーシングでは、加熱にカロリーの高いアセチレン は使いません。 体重をかけて曲げているところもあるようですが KOでは、油圧で力を加える治具を製作し、数値で 曲がり具合を確認できるようにしています。 |

|

●タテ曲げの完成 図面通りの曲げができました。 裏側エンド部分が長いのは、溶接部の長さを確保して 接続強度を上げるためです、ただの突合せ溶接 ではありません。もちろん内部は肉抜き加工して 軽量化も抜かりなく。。 この後 横方向の曲げに移ります、 トライアルバイクのスイングアームは、ほとんど 左右対称ではなくここでもCAD図面での数値が 重要になってきます。 |

|

いきなり 完成! 左 ノーマル比 1.1㎏の軽量化 リヤホイルを コントロールするのが楽しくなりました。 軽いのは最高です。 |

|

右 しかも、チエン駒を1駒カットすることで、フロントが 軽く感じリヤのグリップが向上。 もちろん強度は十分。 今回、スイングアームだけではなく、ハンドルも 後ろにしたくて、15mmほどバックさせてみました、 これでだいぶグリップ感が増したように思います。 今やれるのはここまでです。 本来であればフレームまで日本人体型に合わせた ものを作ってみたいんですが、 MFJのレギュレーションで公認大会に出られない ので試す場が無いです。 以前は、国際Bでも手作りフレームで全日本を走れ たんですが残念です。コンストラクターも育たず 、先細りな 国内トライアル界かもしれません。 |

|

|

|

| 過去の製作事例●2013 JTG用アルミスイングアーム製作 | |

| ただでさえ軽いJTG用、ノーマル比で1.1kg軽くできました。 問題なのは、方持ち形状でした、クロスメンバー部分を、いつもの1.5倍溶接距離を長くするようにし、 本体も3ミリ厚のΦ30ミリA7N01丸パイプを使用、KOで作るスイングアームの中では重いほうですが、 それでも純正より1.1kg軽くなりました。 写真でもわかるように、純正は、内部に補強用にリブが入り、KOで呼ぶところの「マッドポケット」 が数多く有ります、雨天時などはここに土が堆積し、相当重くなってしまいます。 |

|

|

左純正 内側に「マッドポケット」が見えます。 右が新たに製作したもの、丸パイプを2段重ねで 溶接でくっつけた物、下側パイプは、縦曲げを行い、 後端になるほど細くなるように成ってます。 素材はすべての部分に最高強度のA7N01材を使用。 |

|

装着状態 スピンドルシャフトも中空構造 チエン調整も、一般的なスネイルカムタイプに変更 テンショナー位置も、標準より後ろに移動、 これにより障害物にあたりにくく成りました。 ホイルはRTLのもの、純正比600g軽量。 8年間 地方選手権 全日本選手権で使用しましたが 曲がり ひび割れなどの不具合は皆無! |